Powszechne zastosowanie systemów wspomagających zarządzanie klasy ERP spowodowało, że firmy zbudowały podstawy sprawnego środowiska wymiany informacji w przedsiębiorstwie. W tym momencie pada pytanie o faktyczną optymalizację kluczowych procesów organizacyjnych w kontekście budowania przewagi nad konkurencją. W sytuacji, gdy wszystkie firmy dysponują podobnymi rozwiązaniami o większej skuteczności procesów decydują specjalizowane aplikacje dziedzinowe. Pokazują to przykład firm produkcyjnych, które budują skuteczne środowisko wsparcia biznesu oparte na aplikacjach wspomagających kluczowe obszary, takie jak planowanie produkcji.

Klasyczny system ERP pozwala jedynie na podstawowe harmonogramowanie produkcji nawet w średnio skomplikowanych procesach wytwórczych. Częstym obejściem stosowanym przez planistów, aby „wycisnąć” jak najwięcej z ERP, jest ograniczenie harmonogramowania tylko do wybranych poziomów w strukturze złożenia produktu (Bill Of Material). Korzyści systemu specjalizowanego APS są zauważalne praktycznie „od ręki”, ponieważ pozwalają wyeliminować koszty związane z „ręcznym” układaniem planów i przestojami. Zwiększają elastyczność planowania produkcji dając możliwość realizacji zleceń specjalnych. Wpływają również na lepszą obsługę klientów zapewniając szczegółową informację dla odbiorców. Umożliwiają także pełne dostosowanie pracy personelu do faktycznych potrzeb.

Faktyczne potrzeby firm produkcyjnych

Spółka DSR, czołowy dostawca rozwiązań informatycznych dla firm produkcyjnych, przeprowadziła badania wśród firm z sektora wytwórczego dotyczące korzyści wynikających z krótkoterminowego planowania produkcji. Analizie poddano również narzędzia informatyczne stosowane do wsparcia tego procesu. Wyniki diagnozy pokazują standardy planowania produkcji w polskich przedsiębiorstwach, a także wskazują na potrzeby spółek produkcyjnych w tym obszarze.

Główne wnioski wynikające z badania

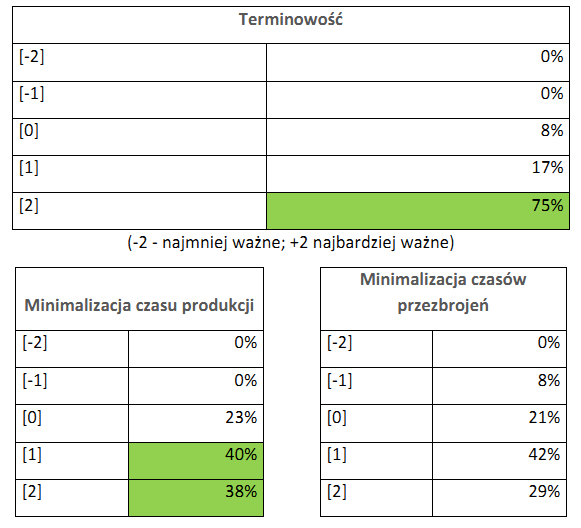

- Kluczową korzyścią, której spodziewają się użytkownicy tworzący plany produkcji w oparciu o narzędzia IT jest zachowanie odpowiedniej terminowości. Przyznało tak ¾ respondentów.

- Dla 46% respondentów minimalizacja kosztów jest szczególnie istotnym czynnikiem wynikającym z wprowadzenia rozwiązań do krótkoterminowego planowania produkcji.

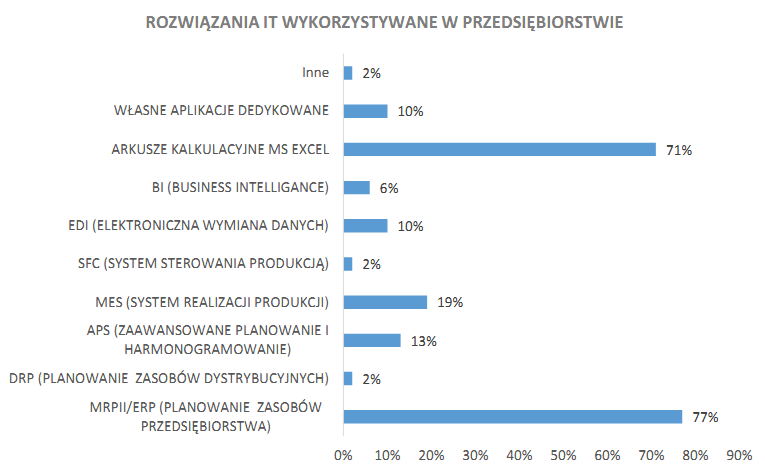

- Rośnie wykorzystanie zaawansowanych aplikacji do harmonogramowania produkcji klasy APS, które posiada 13% ankietowanych firm.

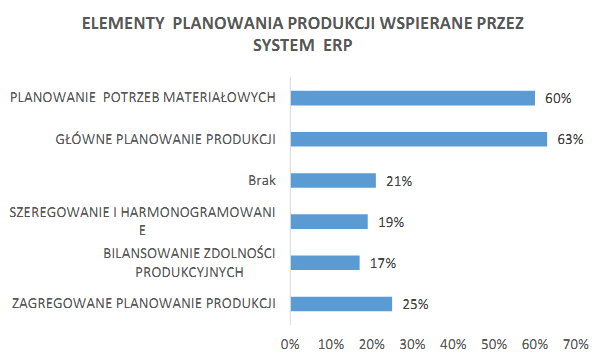

- Systemy ERP wspierają jedynie główne planowanie produkcji (63%) oraz tradycyjne planowanie potrzeb materiałowych (60%).

- Do najczęstszych metod dystrybucji okresowych planów produkcji wciąż należy arkusz kalkulacyjny (65%) i papierowe przewodniki produkcyjne (42%).

Etapy planowania produkcji

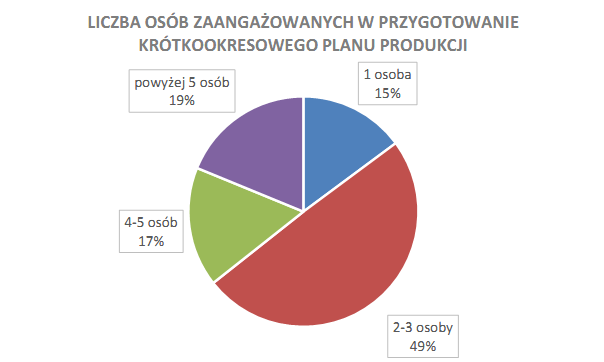

Według opinii 38% przedstawicieli firm uczestniczących w badaniach, w proces tworzenia krótkookresowego planu produkcji jest zaangażowanych 4-5 lub więcej osób. Niemal połowa respondentów przyznała, że do tego zadania zatrudnia 2-3 osoby.

Menedżerowie odpowiedzialni za planowanie produkcji muszą sprostać licznym wyzwaniom wynikającym ze złożoności tego procesu oraz silnej presji finansowej, organizacyjnej i rynkowej. Kluczowa okazuje się szybka reakcja na wszelkie zmiany: popytu, podaży, dostępności surowców i parku maszynowego. Badania wyraźnie pokazują, że w cały proces zaangażowanych jest wiele osób, co z jednej strony podkreśla znaczenie tego obszaru, z drugiej zaś wskazuje na braki związane z automatyzacją samego planowania.

„W terminie i po niskich kosztach”

Zdaniem ankietowanych zdecydowanie najważniejszą spodziewaną korzyścią płynącą z wykorzystania rozwiązań IT do operacyjnego planowania produkcji jest zapewnienie terminowości dostaw. Potwierdziło to aż 75% ankietowanych. Wiąże się ona pośrednio z kwestią skrócenia cyklu produkcyjnego, która jest bardzo istotna (+2) dla 38% badanych i istotna (+1) dla 40%. Dla zapewnienia wysokiej terminowości znaczenie ma również minimalizacja czasów przezbrojeń – dla 42% pytanych jest to cel istotny (+1).

Firmy są zmuszone do planowania zleceń produkcyjnych w środowisku swoich prawdziwych, ograniczonych zasobów, a co za tym idzie informować klientów o realnym terminie wykonania. Często przedsiębiorstwa przechodzą z planowania tygodniowego na harmonogramowanie dzienne, godzinowe, a czasami jeszcze dokładniejsze. Niezmiennie, muszą optymalizować przebiegi w celu obniżenia kosztów. Używane do tego celu oprogramowanie najczęściej nie jest w stanie odwzorować realnych ograniczeń występujących w procesie produkcji.

Celem, na który firmy zwracają najmniejszą uwagę jest minimalizacja wielkości partii/serii produkcji. Dla 61% respondentów nie ma on większego znaczenia, natomiast aż 19% uznało go za zupełnie nieistotny. Minimalizacja stanów magazynowych i minimalizacja pracy w toku, to według odpowiednio 18% i 19% cele mało lub bardzo mało znaczące.

Gdzie ERP nie może, tam APS dotrze

Badanie koncentrowało się również na analizie narzędzi wykorzystywane do wspierania procesu tworzenia okresowego planu produkcji w przedsiębiorstwie. Okazuje się, że aż 77% ankietowanych korzysta z rozwiązań klasy ERP/MRPII. Co ciekawe podobna liczba (71%) nadal wspomaga się arkuszami kalkulacyjnymi MS EXCEL. Może to wskazywać na korzystne z danych zgromadzonych w systemach ERP aby później realizować zadania planistyczne z użyciem tych danych w Excelu. 19% korzysta z systemu realizacji produkcji MES, a 5% pracuje na własnych aplikacjach dedykowanych. 13% przedsiębiorstw wykorzystuje narzędzia dedykowane do zaawansowanego harmonogramowania produkcji, czyli systemy APS.

Systemy ERP wykorzystywane są jedynie do głównego planowania produkcji (63%) i tradycyjnego planowania potrzeb materiałowych (60%).

Jeżeli chodzi o najczęstsze metody dystrybucji okresowych planów produkcji to cały czas wykorzystywane są najprostsze formy takie jak arkusze kalkulacyjne MS EXCEL (65%) i papierowe przewodniki produkcyjne (42%). Moduły systemów klasy MRP/ERP funkcjonują w 29% przedsiębiorstw. Trochę inaczej sytuacja prezentuje się w przypadku zbierania danych dotyczących realizacji krótkoterminowego planu produkcji, gdzie najwięcej firm wykorzystuje systemy MRP/ERP (54%). Z arkuszy kalkulacyjnych korzysta 46% a z przewodników produkcyjnych 35%.

Badania potwierdzają, że firmy wciąż stosują uniwersalne narzędzia wspomagające układanie harmonogramów, takie jak arkusze kalkulacyjne. Problem w tym, że nie uwzględniają one kontroli materiałowej lub stosują uproszczone rozwiązania. Złożoność procesu harmonogramowania już w średnio skomplikowanych procesach produkcyjnych zmusza planistów do ograniczenia harmonogramowania tylko wybranych poziomów w strukturze złożenia produktu (Bill Of Material ) –narzędzia o ograniczonych możliwościach nie pozwalają na śledzenie zależności pomiędzy poziomami złożenia produktu.

Podsumowanie

Dla firm wytwórczych w procesie planowania operacyjnego najważniejsza jest terminowość i optymalizacja kosztów. Mniej istotna jest minimalizacja stanów magazynowych i pracy w toku, a za najmniej ważny cel zostały uznane kwestie z związane z minimalizacją wielkości partii/serii.

Zauważalnym trendem w dziedzinie zaawansowanego planowania produkcji jest nacisk na czas dostaw. To czynnik wpływający na konkurencyjność producentów. Zawsze bardzo ważny - szczególnie dla rynku polskiego określanego jako „wrażliwy cenowo” - jest aspekt kosztowy. Firmom zależy na utrzymaniu niskiego kosztu wytworzenia, co sprawia że ich towary są cenowo konkurencyjne. Tu oczywiście nic się nie zmieniło – presja cenowa jest cały czas mocna, jeśli nie mocniejsza niż kiedyś.

Przedsiębiorstwa do opracowania planów wykorzystują narzędzia MRP/ERP i arkusze kalkulacyjne MS EXCEL. Te drugie są głównym narzędziem wykorzystywanym do dystrybucji okresowych planów produkcji. Obserwujemy tendencję wielu firm do poszukiwania nowych, skuteczniejszych narzędzi planowania i harmonogramowania produkcji.

Dostawcy ERP zarówno globalni jak i lokalni, oferują rozwiązania jedynie wspomagające harmonogramowanie. Są to proste produkty nie mające cech systemów APS, jedynie pomagające planistom poprzez proste metody harmonogramowania, wizualizację obciążenia zasobów , itd. Ich zastosowanie co prawda pomaga w utrzymaniu spójności danych (w przeciwieństwie do rozwiązań opartych na arkuszach kalkulacyjnych) jednak nie wprowadza jakościowej zmiany w systemie harmonogramowania.

Ankieta jest dostępna na stronie: http://www.dsr.com.pl/aktualnosci/wypelnij-ankiete-odbierz-nagrode